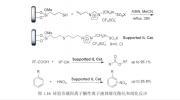

20世纪50年代起,随着化学工业的蓬勃发展,给经济发展、科技进步以及人民生活水平的提高带来了契机,但同时也带来了严重的环境污染。由于催化剂在当代化工生产中占有极为重要的地位,是实现高原子经济性反应的重要途径。据统计,85%以上的化学反应都与化反应密切相关【’l,因此在面临严峻的环境危机挑战时,科学家们对催化剂寄于厚望。希望通过大力研制新一代催化剂,开发新型催化技术,从源头上减少或消除化学工业对环境的污染,从根本上实现化学工业的“绿色化,,。众所周知,均相催化由于其活性中心高度分散,通常表现出比多相催化剂高很多的催化活性,但是均相催化剂不易与产物分离和循环利用,且容易流失,易造成环境污染,使得均相催化在工业催化过程中所占比例仅在15%左右[[2]。为了克服这一缺点,提出了均相催化剂多相化的策略,已成为当今催化领域的研究热点,同时也是绿色化学发展的一个重要方向[3]。均相催化剂多相化主要包括以下两种方案:第一种是将均相催化剂固定在一相中,一般为水相[[4]和离子液体相[5-6],而反应物在另一相,一般为有机相。通常情况下催化反应在两相界面上进行,反应结束后催剂和产物分别位于互不相容的两相,实现催化剂的有效分离和回收。另外,以氟两相} Fas } [}-g]为代表“高温均相、低温两相”的温控两相体系也受到广泛关注。基于成本和可操作性考虑,水一有机两相体系具有更大的发展潜力,已有工业化的实例。例如,1984年由法国Rhone-Poulene公司和德国Ruhrchemie公司合作开发的丙烯氢甲酞化合成正丁醛的RCH/RP工艺[2],就是基于水溶性磷配体TPPTS与锗的配合物[HRh(CO)(TPPTS)3]为催化剂的水/有机两相催化反应。然而此工艺受到应物水溶性的制约,对于水溶性很差的长链烯烃,无法有效进行。另一种是均相催化剂固载化,通过物理或化学的方法将均相催化剂与固体载体相结合,形成一类特殊的固体负载催化剂。一方面,固载催化剂可方便与产物分离,简化产物的后处理及纯化操作,减少废液污染,并且回收的催化剂可经简单处理后重新使用,有效降低成本及提高工作效率,对于一些贵金属催化剂,负载化降低成本的势极其明显;另一方面,固载催化剂稳定性较同类均相催化剂要好得多,可长期保,对设备腐蚀性小,且容易实现生产工艺连续化操作,能在流化床、固定床等连续反应器中进行催化反,化体主要分为有机高分子载体和无机载体两大类。有机高分子虽易行功能化引入有机官能团,但通常比表面积相对较低,热稳定性和抗氧化能力较差,且在有机体系中易溶胀难以用于连续催化反应;而无机载体大多价廉易得,具有较好 载体类型的选择决定负载催化剂性能的关键因素。一般要求载体具有相连通的孔结构以利于传质,大的比表面积和孔隙率以提供足够的负载量和传质面积,合适的功能基团提供足够的相互作用力或形成化学键。此外,还要求载体具有足够的力学强度以及热和化学稳定性。1.2.1.1硅基材料目前研究较多的硅基载体是无定形硅胶,介孔胶以及硅基有机一无机杂化材料( OIH)三种 硅胶表面含有较多的裸露轻基,可利用硅烷化对其表面进行化学修饰,然后通过化学键将均相催化剂锚定,从而形成一系列稳定性良好的硅胶负载催化剂。此外硅胶价廉易得,机械和热稳定性高,所以常用来负载各种催化剂。介孔硅胶SBA-15[9J, MCM-41[10J, SBA-[}}]等具有孔径规整的多孔有序结构,同时其孔径大小可以根据不同的催化剂进行调整,此外还有很大的比表面积,如CM-41高达1000m2/g以上。因其结构上的特殊性,介孔硅胶也常被用来作为载催化剂的载体。硅基杂化材料(OIH)包含二氧化硅的无机网络结构,其中有机一无机两组份之间通过强的化学键用,将有机组分嫁接于无机网络中,而不是简单的包裹于无机材料中[12]。根据硅基杂化材料的结构特征又可分为两类。第一类是无定形硅基杂化材料,通常采用溶胶一凝胶法直接制备;第二类是有序杂化介孔材料,通常需在模板剂的存在下,合成具有规则孔道的硅基杂化材料。此类杂化材料具有无机硅组分和所搭载的有机组分的协同特性:无机硅组分为材料提供了机械强度和热稳定性,而有机组分为材料提供了预定的功能特性,备受催化剂研究者的关注[[13-14J01.2.1.2碳材料 碳材料来源广泛,化学性质稳定,不溶于有机溶剂,是理想的均相催化剂载体。活性碳表面具有高度发达的孔隙结构和大的比表面积,具有很好的吸附作用,且价廉易得,是最常用的碳基载体,其中为人熟知的商品催化剂Pd/C已被广泛应用于催化工业中芳香族硝基化合物的还原反应[}s]。而新型的碳纳米材料如碳纳米管、石墨烯等由于具有独特的纳米结构和优异的性能,是一类新型的催化剂载体材料,在氧化脱氢、选择加氢、合氨、氨分解制氢等多相催化领域具有广阔的应用前景[ 16]。然而,高纯度、低成本的碳纳米材料的规模制备一直是多相催化领域应用的最大障碍之一。值得注意的是,近年来碳纳米管和石墨烯类纳米碳材料也不乏有工业化实例出现,在铿电、储能、液晶器件复合材料等领域已有较多应用。1.2.1.3金属氧化物 金属氧化物具有耐高温、催化载容量高、稳定性好等优点,在石油化工、精细化工等领域中是一类非常重要的催化剂材料。其中氧化铝作为金属氧化物载体的代表,被广泛应用于负载贵金属催化剂。如Pd/A1203催化剂作为工业成品催化剂,具有良好的加氢活性,广泛应用于石油化学中的烯烃氢化[ys};而乙烯环氧化生成环氧乙烷反应所用的负载银催化剂,就是采用刚玉作为载体的。.2.1.4天然粘土天然粘土是一种具有独特的孔状和层状结构的水合硅铝酸盐,除了铝外,还包含少量镁、铁、钠、钾和钙,是一种重要的矿物原料。粘土矿物用水润湿后具有可塑性,在较小压力下可以变形并能长久保持原状,而且比表面积大,有很好的物理吸附性和表面化学活性,具有与其他阳离子交换的能力,常被作为金属催化剂的良好载体〔u}01.2.1.5分子筛分子筛是一种具有立方晶格的硅铝酸盐化合物,主要由硅铝通过氧桥连接组成空旷的骨架结构,在结构中有很多的孔径均匀的孔道和排列整齐、内表面积很大的空穴,能把形状直径大小不同的分子分离开来,具有筛分分子的作用。由于比表面积大,耐高温和水热稳定性好,被广泛用作催化剂载体,如ZSM-5}1g}和尽沸石【19]01.2.1.6磁性纳米材料纳米粒子呈现出许多不同于常规固体的特异性能,在有机催化领域应用广泛。纳米粒子催化剂由于尺寸小,通常可以非常均匀地分散悬浮在反应体系中,催化活性较高。然而,正是纳米粒子的尺寸很小,纳米催化剂在应用中存在分离困难的问题。具有磁性的纳米材料具有一些奇异的物理现象,如矫顽力的变化、超顺磁性、居里温度下降等,己成为化学、材料、信息、生物等领域的一个研究热点。磁性纳米材料可通过外磁场进行磁力回收,为纳米催化剂的分离提供了新的思路,是未来催化剂发展的重要领域[20-34]01.2.2均相催化剂固载化的主要方按照负载时催化剂与载体材料之间作用力的强弱,均相催化剂固载化的方法大体上可分为物理负载和化学负载两大类。1.2.2.1物理负载物理负载是指德华力、氢键等非化学作用力达到负载的目的。物理负载的方式主要有两种,一种是浸渍法,另一种是包埋法。(1)浸渍法早期无机载体负载催化剂通常采用浸渍法制取,此法操作简单,一般是向多孔载体中加入均相催化剂的溶液相,至载体完全湿润后浸渍一段时间,活性组分通过相互连通的孔道进入并吸附在多孔载体内部的微孔内,再除去未被吸附的催化剂。此法简单易行,但活性组分与载体仅靠微弱的范德华力或氢键作用,结合不牢固,活性组分易流失,因此负载催化剂的可重复使用性较差。2)包埋法将均相催化剂在载体形成、固化的过程中加进去(两者不发生化学反应),使得均相催化剂位于载体孔隙的网络结构中,形成类似于胶囊型的固体催化剂。虽然制备方法简单,负载量易调控,但是有时活性位点包埋较深,反应物难以接触,影响催化活性,同时活性组分与载体的结合力虽强于浸渍法,但仍较弱,催化剂重复使用性能也不佳。1.2.2.1化学负载 化学负载是指均相催化剂与载体通过化学键相结合。化学负载的方法主要有以下两种:(1)表面接枝通常用氯硅烷、烷氧基硅烷等功能化的活性组分与载体表面或孔道内经基缩合,以S i-O-Si键的形式将活性组分锚定到载体上。另外,引入的活性基团还可以通过进一步的化学反应衍生出新的活性中心。(2)共缩聚法共缩聚法和包埋法在操作形式上有点类似,也是在载体形成、固化的过程中加入均相催化剂,使均相催化剂位于载体孔隙的网络结构中,形成类似于胶囊型的固体催化剂。唯一不同的是,此时两者之间有化学键的形成。通常使用烷氧基硅烷等功能化的活性组分与正硅酸乙酷CTEOS)、正硅酸甲酷C TMOS )或硅酸钠等共水解一缩聚,在没有模板剂的存在下制备的是无定形固体催化剂,而在有模板剂的存在下得到的是具有规则孔道的固体催化剂。 通过共价键方式负载均相催化剂,其活性组分和载体一般以烷基链等柔性化剂的发展趋势主要集中于两个方面:第一,与无机新材料结合,如磁性纳米粒子、石墨烯、介孔材料等;第二,与催化活性、高选择性亦或成本昂贵的均相催化剂相结合,如贵金属、手性催化剂以及离子液体等。以下主要就围绕这两方面,对近年来均相催化剂固载化的研究工作展开简单评述。1.3.1无机载体负载金属催化剂1.3.1.1负载Pd把催化的Suzuki, Heck和Sonogashira偶联反应是碳一碳键形成的三个最重要的反应,广泛应用于然产物和有机大分子的合成中。由于铭催化剂价格昂贵,对空气敏感、稳定性差以及反应中易形成把黑失去催化活性,因此均相把催化剂的负载化具有重要意义。2004年,Corma小组[35]将一个环把肪配合物通过共价键嫁接于硅胶表面制得负载把催化剂(图1.1),成功应用于纯水相Suzuki反应。催化活性显著,甚至对不活泼的氯代芳烃都有较好的催化效果,催化剂重复使用8次无活性损失。在后续研究中,作者分别将该环把肪配合物负载于无定形硅胶(Pd/Si02)和有序介孔材料(Pd/MCM-41)来比较载体对把催化剂活性的影响,结果发现虽然两个催化剂都有活性,但Pd/Si0:活性较高2009年,Scheuermann等将纳米把负载于氧化石墨烯上制得新型负载纳米把催化剂成功催化SuZLi1C1反应[40],与传统的Pd/C催化剂相比显示出更高的催化活性,分子转化频率TOF值超过39000 h"1把流失低于1 ppm。然而该催化剂的重复使用性能欠佳,循环使用第4次,产率降至19%,究其原因是把纳米粒子团聚导致。 2009年,Thiel小组[41]将硅烷功能化把一三苯基麟络合物嫁接于硅胶表面形成非均相把催化剂(图1.6),用于有机体系的Suzuki反应。结果表明,该催化剂活性较高,可回收利用,但重复使用第4次时,活性部分下降。2010年,该小组又将一样的功能化三苯基磷一把络合物嫁接于磁性纳米粒子表面,制得了磁性把催化剂[42J,显示出比硅胶负载把催化剂更高的活性,重复使用7次,仍能获得92%的收率(表1.2)0离子液体是指由有机阳离子和无机或有机阴离子组成的,在低于100℃下呈液态的熔盐。它与传统的熔盐不同,其熔点、粘度相对较低,且不具有腐蚀性。与易挥发有机溶剂相比,离子液体具有不可测量的蒸汽压、不可燃、热稳定性高、良好的导热导电性等一系列优点,因此使用离子液体作溶剂可避免挥发性有机化合物(VOC)带来的环境和安全问题。由于构成离子液体的阴阳离子的种类很多,因此可以根据需要,通过简单的变化离组成来调节离子液体的熔点、勃度、溶解性等,所以又被称作“可设计溶剂”( Designed Solvents )。同时随着功能化离子液体研究的深入,离子液体除了作为一种“绿色”溶剂外,还具有一定的催化作用。它结合了均相催化剂和多相催化剂的优点,可作为催化剂的“载体”在催化和有机反应过程中发挥独特作用,是绿色化学中最具前景的反应介质和非常理想的催化体系[[si-sa]虽然,离子液体具有独特的催化活性,也存在价格高、用量大、催化剂难以分离提纯等缺点,对于难挥发或不挥发的反应物及产物,分离离子液体与反应混合物更加困难,所以实际应用受到很大限制。通过无机多孔材料固载功能性离子液体制得多催化剂,从而把离子液体的特性转移到多相固体催化剂上,并可应用于固定床反应器,使反应可以连续进行。目前负载型离子液体用于催化反应主要集中在两方面,一是将酸性或碱性离子液体固定,直接用作反应的酸碱催化剂[[s9];另一方面是先用载体固载中性离子液体,通常情况是化学键合和物理吸附法联用形成一定厚度的负载离子液体相,然后加入离子型的过渡金属络合物与离子液体相复配,达到固载金属催化剂的目的。这种新型负载催化模式也称为负载离子液体相催化(( Supported Ionic Liquid PhaseCatalysis, SILPC) [bo-s}]。离子液体固载化结合了离子液体和载体的双重特性,使离子液体具有更广阔的应用空间。以下是近年来无机负载离子液体在催化反应中的研究进展。